2021.03.13

経営支援資料館

仕入れ先様との共同ものつくり改革活動とWinWinの強化 第4回 活動の詳細2(原価改善、在庫低減)

ものつくり110番 改善アドバイザー

吉田 克夫

第4回は、原価改善、在庫低減の活動概要について説明させて頂く。

原価改善

まずは原価改善について説明させて頂く。

原価改善は、仕入先様と一緒に行う事を基本としている。(共同原価改善活動)

進め方は二つある。

一つはコストダウン目標未達成仕入先様に行われる方式で、工場診断の後効果大テーマを絞り込んでいく方式である。

もう一つは経営課題を抱えている仕入先様が対象で課題(ex営業赤字)の紐解きを行い改善して行く方法である。

対価については、メーカと仕入先様の折半となり、目標未達成の場合は対価は頂戴しない。

原価改善事例

直近の、営業赤字仕入先様との共同改善事例、を紹介させて頂く。

営業赤字状態が続いており、改善の兆しが見えない仕入先様に対し、改善支援指示が出された。

仕入先様からは、次期工場長候補の若手を専任メンバーとして参画して頂いた。

(危機感と改善方法を肌で感じて頂く)

課題深掘りの結果、一つの製品がクローズアップされ、この製品の製造原価を5.0%改善すれば、 営業赤字からの脱却が図れることが判った。

作業調査分析結果から、項目毎に目標値を定め、種々多様な改善活動を展開し、

個別目標、総合目標共に達成することが出来た。(目標5.0%→実績9.0)

主要項目毎結果を下記に示す。

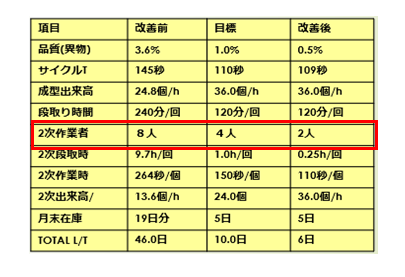

改善対象製品:目標値と実績(主項目)

特に二次加工作業者8人→2人(削減人員6名)の効果は大きかった。

改善のベースは、同期化と1個流しである。

簡易装置作成等は仕入先様主体で進め

設計変更提案は、我々が設計メンバーを仕入先様に同行させ、

試行錯誤の結果設計変更に導いた内容のものもあった。(設計者も新鮮味を感じていた)

まさしく、メーカと仕入先様との共同改善活動である。

ちなみに、改善された人員は新規事業と、残業過多職場へ配置され、

新規事業用採用人員が不要となり、残業停止にも繋げることが出来た。

対価は、目標以上成果4.0%分をメーカと仕入先様にて折半されることになる(Win Winの強化)

在庫低減

活動詳細のご説明として、最後に在庫低減について記載させて頂く。

在庫低減、リードタイム短縮は仕入れ先様技能者育成の為に、品質で紹介した道場方式を取り入れた。

(清流化道場)

一回当たりの仕入れ先様参加社数は6~7社で開催期間は6ケ月である。

基本は座学と現場での実践指導であり、終了者には終了試験の後、認定書が授与される。

その後認定者を中心として、全社在庫低減活動が展開される。

在庫低減事例

在庫低減、リードタイム短縮は、現状分析がポイントである。

分析方法として、VSM(バリュー ストリュウム マップ)、流動数曲線、リードタイム調査表、

物流導線図 等の手法を活用している。

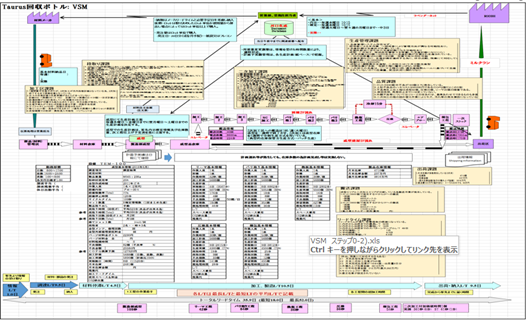

下記にVSMを添付したが、VSMとは、物と情報の流れを整理したものである。

一つの製品を紐解く事により、全社生産課題が可視化されていく。

作成されたVSM

(余談であるが、VSM出版社のセミナーがあり、席上我々への事例発表が提案された。

終了後出版社よりVSM活用方法に感銘を受けたので、事例本を出版しないかとの提案を頂いた)

VSMで整理された問題点は改善に結びつけ、この事例では月末在庫19日分を4日分に、

トータルリードタイムは46日を5日に短縮している。

各メーカは時間帯納入等を推し進めてきたが、

仕入先様はリスク対応の為、自社内に多数の在庫を抱えているケースが目立つ。

(メーカ在庫を仕入先様が抱えている)

本来Win Winの関係を目指すのであれば、メーカ側サポートは不可欠であると認識している。

第4回はこれにて終了とさせていただきます。